Японский меч: мифы и реальность, часть 3

Композитная сталь

Практически все технологические процессы получения стали для производства мечей, в том числе и японский, дают на выходе сталь различных сортов, с разным содержанием углерода и так далее. Одни сорта стали скорее твёрдые и хрупкие, другие – мягкие и пластичные. Кузнецам-оружейникам хотелось совместить твёрдость высокоуглеродистой стали с прочностью низкоуглеродистой стали. Так, независимо друг от друга, в различных частях света, и появилась идея производства мечей из композитной стали.

Практически все технологические процессы получения стали для производства мечей, в том числе и японский, дают на выходе сталь различных сортов, с разным содержанием углерода и так далее. Одни сорта стали скорее твёрдые и хрупкие, другие – мягкие и пластичные. Кузнецам-оружейникам хотелось совместить твёрдость высокоуглеродистой стали с прочностью низкоуглеродистой стали. Так, независимо друг от друга, в различных частях света, и появилась идея производства мечей из композитной стали.

В среде фанатиков японских мечей тот факт, что объекты их почитания традиционно делались таким образом, из «множества слоёв стали», превозносится как некое достижение, выгодно отличающее японский меч от других, «примитивных» видов оружия. Попробуем выяснить, почему этот взгляд на вещи неверен.

Элементы технологии

Общий принцип: берутся куски стали нужной формы, собираются тем или иным образом и свариваются ковкой. Для этого они раскаляются до мягкого, но не жидкого состояния, и вбиваются друг в друга кувалдой.

Сборка (piling)

Собственно формирование заготовки из кусков материала, чаще всего с различными характеристиками. Куски свариваются ковкой.

Обычно используются пруты или полосы во всю длину изделия, чтобы не создавать слабых мест по длине. А вот уже собрать можно по-разному.

Случайно-структурная сборка – самый примитивный способ, при котором куски металла произвольной формы собираются как попало. Случайно-структурная сборка обычно также является случайно-композиционной.

Случайно-композиционная сборка – у таких мечей не удаётся выявить осмысленную стратегию распределения полос материала с различным с содержанием углерода и/или фосфора.

О фосфоре ранее не упоминалось. Эта добавка одновременно и полезная, и вредная, в зависимости от концентрации и сорта стали. В рамках статьи свойства фосфора в сплавах со сталью особого значения не имеют. Но в контексте сборки важно, что наличие фосфора меняет видимый цвет материала, точнее – его отражающие свойства. Об этом позже.

Структурная сборка – противоположность случайно-структурной. Полосы, из которых собирается заготовка, имеют чёткие геометрические очертания. Наличествует определённый замысел в формировании структуры. Однако, такие клинки всё ещё могут быть случайно-композиционными.

Композиционная сборка – попытка разумно расположить различные сорта стали в разных областях клинка – например получив твёрдое лезвие и мягкую сердцевину. Композиционные сборки всегда структурны.

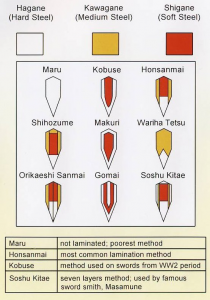

Следует упомянуть о том, какие именно структуры обычно формировались.

Самый простой вариант – три и более полосы складываются стопкой, при этом верхняя и нижняя полосы формируют поверхность клинка, а средняя – его сердцевину. Но была и полная его противоположность, когда заготовка собирается из пяти и более прутов, лежащих рядом. Крайние пруты формируют лезвия, а всё, что между ними – сердцевину. Промежуточные, более сложные варианты, тоже встречались.

Для японских мечей сборка является весьма распространённым приёмом. Хотя не все японские мечи были собраны одинаково, да и не все они вообще были собраны. В современности самым распространённым является следующий вариант: лезвие – твёрдая сталь, сердцевина и спина – мягкая сталь, боковые плоскости – средняя сталь. Этот вариант называется санмай или хонсанмай, и он может считаться своего рода стандартом. Говоря в дальнейшем о структуре японского меча, будем иметь в виду именно такую сборку.

Но, в отличие от современности, большинство исторических мечей имеют структуру кобусе: мягкая сердцевина и спина, твёрдые лезвие и боковые плоскости. За ними действительно следуют мечи санмай, далее с большим отрывом – мару, то есть мечи не из композитной стали, просто твёрдые. Остальные хитрые варианты, типа орикаещи санмай или сосю китае, приписываемого легендарному кузнецу Масамуне, существуют в гомеопатических дозах и в основном просто являются продуктами экспериментов.

Складывание (folding)

Представляет собой складывание пополам достаточно тонко расплющенной заготовки, раскалённой до мягкого состояния.

Этот элемент технологии вместе с его проявлением из следующего пункта, наверное, пиарится сильнее прочих как основа совершенства японских мечей. Все наверняка слышали про сотни слоёв стали, из которых японские мечи состоят? Так вот. Берём один слой, складываем вдвое. Уже два. Ещё раз вдвое – четыре. И так далее, по степени двойки. 27=128 слоёв. Ничего особенного.

Пакетирование (faggoting)

Гомогенизация материала посредством многократного складывания.

Пакетирование необходимо, когда материал далёк от совершенства – то есть при работе с традиционным образом полученной сталью. На самом деле под «особым японским складыванием» имеют в виду именно пакетирование, потому что именно для очистки от примесей и гомогенизации шлака заготовки японских мечей складывают около 10 раз. При десятикратном складывании получается 1024 слоя, настолько тонких, что их уже как бы и нет – металл становится однородным.

Пакетирование позволяет избавиться от примесей. При каждом истончении заготовки всё больше его содержимого оказывается частью поверхности. Температура, при которой всё это дело происходит, весьма высока. В результате часть шлаков выгорает, связываясь с кислородом воздуха. Не выгоревшие куски от многократной обработки кувалдой распыляются в сравнительно ровной концентрации по всей заготовке. А это лучше, чем иметь одну конкретную крупную слабину где-то в определённом месте.

Однако, у пакетирования есть и негативные стороны.

Во-первых, шлак, состоящий из оксидов, не выгорает – он уже сгорел. Такой шлак частично так и остаётся внутри заготовки, избавиться от него нельзя.

Во-вторых, вместе с нежелательными примесями при складываниях из стали выгорает углерод. Это можно и нужно учитывать, используя в качестве сырья для будущей твёрдой стали чугун, а для будущей мягкой стали – твёрдую сталь. Однако, уже здесь понятно, что бесконечно пакетировать нельзя – получится железо.

В-третьих, помимо шлака, при температурах, на которых идёт складывание и пакетирование, горит, то есть окисляется, и само железо. Необходимо удалять появляющиеся на поверхности чешуйки оксида железа, прежде чем складывать заготовку, иначе получится брак.

В-четвёртых, железа при каждом последующем складывании становится всё меньше. Часть сгорает, уходя в оксид, а часть с краёв просто отваливается, либо нуждается в отрезании. Поэтому необходимо сразу же рассчитать, на сколько больше понадобится материала. А он не бесплатный.

В-пятых, поверхность, на которой производится пакетирование, не может быть стерильной, да и воздух в кузнице тоже. С каждым складыванием в заготовку попадают новые примеси. То есть до какого-то момента пакетирование снижает процент загрязнения, но затем начинает его повышать.

Принимая во внимание вышесказанное, можно понять, что складывание и пакетирование – это не какая-то супертехнология, позволяющая получить от металла какие-то невиданные свойства. Это всего лишь способ до известной степени избавиться от дефектов материала, присущих традиционным способам его получения.

Почему мечи не отливаются

Во множестве фентезийных фильмов красивым монтажом показан процесс производства меча, обычно для главного героя или, наоборот, для каких-нибудь злобных антагонистов. Обычная картинка из этого монтажа: расплавленный металл оранжевого цвета заливается в открытую форму. Рассмотрим, почему так не бывает.

Во множестве фентезийных фильмов красивым монтажом показан процесс производства меча, обычно для главного героя или, наоборот, для каких-нибудь злобных антагонистов. Обычная картинка из этого монтажа: расплавленный металл оранжевого цвета заливается в открытую форму. Рассмотрим, почему так не бывает.

Во-первых, расплавленная сталь имеет температуру около 1600° C. Это значит, что она будет светиться не мягким оранжевым, а весьма ярким желтовато-белым цветом. В кино в формы заливают какие-то сплавы мягких и более легкоплавких металлов.

Во-вторых, если залить металл в открытую форму, то верхняя сторона останется плоской. Бронзовые мечи действительно отливались, но в закрытых формах, состоящих как бы из двух половинок – не плоское блюдце, а глубокий и узкий стакан.

В-третьих, в кино имеется в виду, что после застывания меч уже имеет финальную форму и, в общем, готов. Однако, материал, полученный таким образом, без дальнейшей обработки ковкой окажется слишком хрупким для оружия. Бронза пластичнее и мягче стали, с отлитыми бронзовыми клинками всё нормально. Но стальную заготовку придётся долго и упорно ковать, радикально изменяя её размеры и форму. Это значит, что заготовка для дальнейшей ковки не должна иметь форму готового изделия.

В принципе можно расплавленную сталь влить в форму заготовки с расчётом на дальнейшую деформацию от ковки, но в этом случае распределение углерода внутри клинка получится весьма однородным или, по крайней мере, трудно управляемым – сколько было в застывшем участке жидкости, столько и останется. Кроме того, вспомним, что вообще полностью расплавить сталь – задача весьма нетривиальная, мало кем в доиндустриальные времена решённая. Поэтому так никто не делал.

Композитная сталь: вывод

Технологические элементы производства композитной стали не являются чем-то сложным или секретным. Главное преимущество применения этих технологий – компенсация недостатков исходного материала, позволяющая получить вполне годный меч из низкокачественной традиционной стали. Существует много вариантов сборки меча, более и менее удачных.