Японский меч: мифы и реальность, часть 5

Закалка и отпуск

После того, как клинок из той или иной стали выковали, работа над ним не завершается. Существует очень интересный способ получить значительно более твёрдый материал, чем обычный перлит, из которого сделано лезвие более-менее совершенного меча. Этот способ называется закалкой.

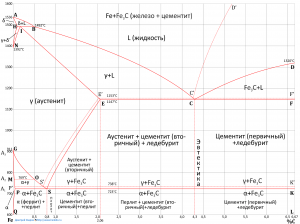

Наверняка вы видели в кино, как раскалённый клинок опускают в жидкость, она шипит и вскипает, а клинок быстро остывает. Вот это и есть закалка. Теперь попробуем понять, что при этом происходит с материалом. Можно снова взглянуть на уже привычную диаграмму железо-углерод, на сей раз нас интересует левый нижний угол.

Для дальнейшей закалки сталь клинка нужно разогреть до аустенитного состояния. Линия от G до S обозначает температуру перехода в аустенит обычной стали, без слишком большого количества углерода. Видно, что дальше от S до E линия растёт круто вверх, то есть при излишнем добавлении углерода в состав задача усложняется – но это уже почти в любом случае излишне хрупкий чугун, так что речь идёт о меньших концентрациях углерода. Если же сталь содержит от 0 до 1,2% углерода, то переход в аустенитное состояние достигается при температуре до 911° C. Для состава с содержанием углерода от 0,5 до 0,9% достаточно температуры в 769° C.

Для дальнейшей закалки сталь клинка нужно разогреть до аустенитного состояния. Линия от G до S обозначает температуру перехода в аустенит обычной стали, без слишком большого количества углерода. Видно, что дальше от S до E линия растёт круто вверх, то есть при излишнем добавлении углерода в состав задача усложняется – но это уже почти в любом случае излишне хрупкий чугун, так что речь идёт о меньших концентрациях углерода. Если же сталь содержит от 0 до 1,2% углерода, то переход в аустенитное состояние достигается при температуре до 911° C. Для состава с содержанием углерода от 0,5 до 0,9% достаточно температуры в 769° C.

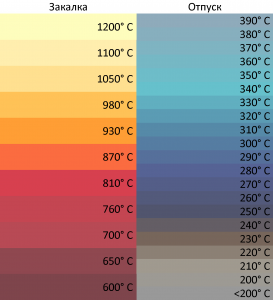

В современных условиях измерить температуру заготовки достаточно легко – есть термометры. Кроме того, аустенит, в отличие от феррита, не магнитит, поэтому можно просто прикладывать к заготовке магнит и, когда он перестанет прилипать, станет ясно, что перед нами сталь в аустенитном состоянии. Но в средние века кузнецы не обладали ни термометрами, ни достаточными знаниями о магнитных свойствах различных фаз стали. Поэтому приходилось измерять температуру на глаз в буквальном смысле слова. Тело, разогретое до температуры выше 500° C, начинает излучать в видимом спектре. По цвету излучения вполне можно приблизительно определить температуру тела. Для стали, разогретой до аустенита, цвет будет оранжевым, подобно солнцу во время заката. В связи с этими тонкостями, закалка, включающая в себя предварительное нагревание, часто проводилась ночью. В отсутствии лишних источников освещения легче на глаз определить, достаточна ли температура.

Про то, чем отличаются кристаллические решётки аустенита и феррита, уже говорилось в одной из предыдущих статей цикла. Вкратце: аустенит – гране-центрированная решётка, феррит – объёмно-центрированная. С учётом теплового расширения аустенит позволяет атомам углерода путешествовать внутри своей кристаллической решётки, тогда как феррит – нет. Также уже обсуждалось, что происходит при медленном охлаждении: аустенит спокойно переходит в феррит, при этом имеющийся внутри материала углерод расходится полосками цементита, в результате получается перлит – обычная сталь.

И вот мы наконец добрались до закалки. Что же произойдёт, если не дать материалу времени на медленное охлаждение с обычным расходом углерода на полоски цементита в перлите? Возьмём, значит, нашу раскалённую до аустенита заготовку, и опустим в ледяную воду, прям как в кино!..

…Скорее всего, результатом будет расколотая заготовка. Особенно если мы используем традиционную сталь, то есть несовершенную, с кучей примесей. Причина – экстремальные напряжения в результате теплового сжатия, с которыми металл просто не справится. Хотя, конечно, если материал достаточно чист, то можно и в ледяную воду. Но традиционно чаще использовали либо кипящую воду, чтобы не опускать температуру слишком низко, либо вообще кипящее масло. Температура кипящей воды – 100° С, масла – от 150° до 230° C. И то и другое весьма прохладно по сравнению с температурой аустенитной заготовки, так что ничего парадоксального в охлаждении такими горячими субстанциями нет.

Так вот, представим, что всё у нас хорошо с качеством материала, да и вода не слишком холодная. В этом случае произойдёт следующее. Аустенит, внутри которого путешествует углерод, немедленно превратится в феррит, при этом никакого расслоения на перлитные полосы не произойдёт, углерод на микроуровне будет распределён достаточно равномерно. Но кристаллическая решётка получится не обычной для феррита ровной кубической, а дико изломанной из-за того, что она одновременно формируется, сжимается от охлаждения и имеет внутри углерод.

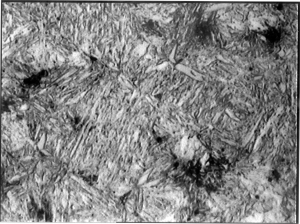

Полученная разновидность стали называется мартенсит. Этот материал, полный внутренних напряжений из-за особенностей формирования решётки, более хрупок, чем перлит с таким же содержанием углерода. Но мартенсит значительно превосходит все остальные разновидности стали по твёрдости. Именно из мартенсита делается инструментальная сталь, то есть инструменты, предназначенные для работы по стали.

Если присмотреться к цементиту в составе перлита, то можно заметить, что его вкрапления существуют отдельно и не касаются друг друга. В мартенсите же линии кристаллов перепутаны как провода от наушников, пролежавших в кармане целый день. Перлит обладает гибкостью, потому что области твёрдого цементита, растворённые в мягком феррите, при изгибе просто сдвигаются относительно друг друга. Но в мартенсите ничего подобного не происходит, области цепляются друг за друга – поэтому он не склонен к изменению формы, то есть обладает высокой твёрдостью.

Твёрдость – это хорошо, но хрупкость – это плохо. Существует несколько способов компенсации или снижения хрупкости мартенсита.

Зональная закалка

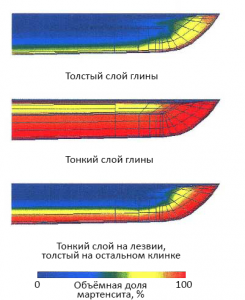

Даже если закалять меч в точности как описано выше, то клинок не будет весь целиком из однородного мартенсита. Лезвие (или лезвия, для обоюдоострого меча) остывают быстро из-за своей тонкости. Но клинок в более толстой части, будь то спина или середина, не может остыть с той же скоростью. Поверхность – вполне, а вот внутри уже нет. Впрочем, одного этого мало, всё равно оружие, закалённое таким образом без дополнительных хитростей, получается излишне хрупким. Но, раз уж охлаждение идёт неоднородно, то можно попробовать контролировать его скорость. И именно это делали японцы, применяющие зональную закалку.

Берётся заготовка – понятно, уже с правильной композиционной сборкой, сформированным лезвием и так далее. Затем, перед нагревом для дальнейшей закалки, заготовка обмазывается специальной термостойкой глиной, то есть керамическим составом. Современные керамические составы выдерживают в твёрдом состоянии температуры в тысячи градусов. Средневековые были попроще, но и температура нужна пониже. Никакой экзотики не требуется, это почти обычная глина.

Глина наносится на клинок неравномерно. Лезвие либо остаётся вообще без глины, либо покрывается очень тонким слоем. Боковые плоскости и спина, которым не нужно превращаться в мартенсит, напротив, обмазываются от души. Далее всё как обычно: раскаляем и охлаждаем. В результате лезвие без термоизоляции остынет очень быстро, превратившись в мартенсит, а всё остальное спокойно сформирует перлит или даже феррит, но это уже зависит от применённых в сборке развновидностей стали.

Получившийся клинок обладает очень твёрдым лезвием, таким же, как если бы он весь был сделан из мартенсита. Но, благодаря тому, что большая часть оружия состоит из перлита и феррита, оно значительно менее хрупко. При неточном ударе или при столкновении с чем-то чрезмерно твёрдым чисто мартенситовый клинок может разлететься напополам, ведь внутри него слишком много напряжений, и если слегка переборщить, то материал просто не выдержит. Меч же японского типа просто согнётся, возможно с появлением выщербины на лезвии – кусочек мартенсита всё-таки сломается, но клинок в целом сохранит свою структуру. Согнувшимся мечом сражаться не очень удобно, но лучше, чем сломанным. А потом его можно выправить.

Развеем миф об эксклюзивности зональной закалки: она встречается ещё на древнеримских мечах. Эта технология была известна вообще повсеместно, но пользовались ей не всегда, потому что была альтернатива.

Хамон

Отличительной особенностью японских мечей, изготовленных и отполированных традиционным образом, является линия хамон, то есть видимая граница между различными сортами стали. Профессионалы зональной закалки умели и умеют делать хамон различной красивой формы, даже с орнаментами – вопрос лишь в том, как налепить глину.

Не каждый хороший меч и даже не каждый японский меч имеет видимый хамон. Его невозможно увидеть без конкретной процедуры: особенной «японской» полировки. Её суть заключается в последовательной полировке материала камнями различной твёрдости. Если просто отполировать всё чем-то очень твёрдым, то никакого хамона различить будет нельзя, так как вся поверхность будет гладкой. Но если после этого взять камень, более мягкий, чем мартенсит, но более твёрдый, чем феррит, и полировать поверхность клинка им, то стачиваться будет только феррит. Мартенсит останется нетронутым, а в перлите могут сохраниться выпуклыми линии цементита. В результате поверхность клинка на микроуровне перестаёт быть идеально гладкой, создавая игру света и теней, эстетически приятную.

Не каждый хороший меч и даже не каждый японский меч имеет видимый хамон. Его невозможно увидеть без конкретной процедуры: особенной «японской» полировки. Её суть заключается в последовательной полировке материала камнями различной твёрдости. Если просто отполировать всё чем-то очень твёрдым, то никакого хамона различить будет нельзя, так как вся поверхность будет гладкой. Но если после этого взять камень, более мягкий, чем мартенсит, но более твёрдый, чем феррит, и полировать поверхность клинка им, то стачиваться будет только феррит. Мартенсит останется нетронутым, а в перлите могут сохраниться выпуклыми линии цементита. В результате поверхность клинка на микроуровне перестаёт быть идеально гладкой, создавая игру света и теней, эстетически приятную.

Японская полировка в целом и хамон в частности не оказывают вообще никакого влияния на качество меча.

Отпуск и пружинная сталь

В мартенсите из-за его структуры имеется большое количество внутренних напряжений. Есть способ сбросить эти напряжения: отпуск. Отпуск – это разогрев стали до гораздо меньшей температуры, чем та, при которой она превращается в аустенит. То есть примерно до 400° C. Когда сталь становится синей, она разогрета достаточно, отпуск произошёл. Далее ей дают медленно остыть. В результате напряжения частично уходят, сталь приобретает пластичность, гибкость и пружинистость, но теряет твёрдость. Поэтому пружинная сталь не может быть такой же твёрдой, как инструментальная сталь – это уже не мартенсит. И, кстати, поэтому перегретые инструменты теряют свою закалку.

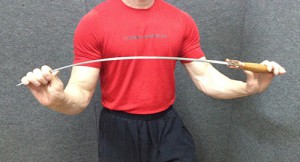

Пружинная сталь называется таковой из-за того, что из неё делают пружины. Её главное отличительное свойство – упругость. Клинок, сделанный из качественной пружинной стали, при ударе гнётся, но тут же возвращает свою форму.

Гибкие, пружинящие мечи являются моностальными – то есть они целиком состоят из стали, без вставок чистого феррита. Более того, они целиком закаляются до состояния мартенсита, а затем целиком отпускаются. Если в структуру клинка до закалки входят фрагменты не из мартенсита, то пружину сделать не получится.

У японского меча такие фрагменты обычно есть: перлит по плоскостям и феррит в середине клинка. Он вообще в основном сделан из железа и мягкой стали, мартенсита там достаточно мало, только на лезвии. Так что как катану ни закаливай и не отпускай, пружинить она не будет. Поэтому японский меч либо гнётся и остаётся согнутым, либо ломается, но не пружинит, подобно европейскому моностальному клинку из отпущенного мартенсита. Слегка согнутую катану можно разогнуть без значительных последствий, но нередко куски мартенситового лезвия просто откалываются при изгибах, образуя зазубрины.

Катана, в отличие от европейского клинка, не подвергается по крайней мере полному отпуску, поэтому на её лезвии сохраняется твёрдая мартенситовая сталь, твёрдостью эдак 60 по Роквеллу. А сталь европейского меча может быть в районе 48 по Роквеллу.

Существует несколько традиционных способов формирования слоёной структуры японского меча. В двух из них феррит не используется. Первый – мару, просто твёрдая высокоуглеродистая сталь по всему клинку. Конечно, для такого меча необходима местная закалка, иначе он сломается при первом же ударе. Второй – вариха тецу, где тело клинка, за исключением острия, состоит из стали средней твёрдости, то есть из перлита.

Почему мару и вариха тецу не делали пружинистыми? Точно неизвестно. Может быть, в Японии вообще не знали про свойства отпуска стали. Или просто не считали нужным делать мечи пружинистыми. Не стоит забывать, что для Японии даже больше, чем для всего остального мира, было важно следование традициям. Значительное количество вариаций в конструкции японских (и не только) мечей не имеет никакого смысла с практической точки зрения, чистая эстетика. Например, широкий дол на одной стороне клинка и три узких дола на другой стороне, или вообще мечи с асимметричной геометрией на срезе. Не всё можно и нужно объяснять рационально, применительно сугубо к битве.

Современные кузнецы делают мечи японского типа с пружинной основой клинка и мартенситовым лезвием. Наиболее известен американец Говард Кларк, использующий сталь L6. Основа его мечей состоит из бейнита, а не из перлита и феррита. Лезвие, конечно, мартенситовое. Бейнит – не выявленная до 1920 года структура стали, имеет высокую твёрдость и прочность при высокой пластичности. Пружинная сталь – это бейнит или что-то близкое к нему. При всей внешней схожести с нихонто такое оружие уже нельзя считать традиционным японским мечом, оно значительно качественнее, чем исторические прототипы.

В моностальном мече также можно получить дифференциацию по зонам твёрдости. Если после закалки мартенситовую заготовку подвергнуть отпуску не равномерно, а разогревая только плоскость клинка напрямую, то тепло, дошедшее до граней, будет недостаточным для превращения мартенситовых лезвий в пружинную сталь. По крайней мере в современном производстве ножей и некоторых инструментов подобные трюки применяются. Неизвестно, как скажется на практике увеличение хрупкости лезвий такого оружия.

Что же лучше: высокая твёрдость без гибкости или снижение твёрдости с приобретением гибкости?

Главным преимуществом твёрдого лезвия является то, что оно лучше держит заточку. Главным преимуществом гибкого клинка является повышенная вероятность его выживания при деформациях. При ударе по слишком твёрдой цели лезвие катаны с большой вероятностью отколется, но благодаря мягкости остальной части клинка меч не сломается, скорее просто согнётся. Моностальной гибкий клинок если уж ломается, то обычно напополам – но сломать его при адекватной эксплуатации весьма непросто.

Теоретически твёрдая сталь должна иметь возможность прорубить больше материалов, чем мягкая, но на практике кости нормально рубятся и европейскими мечами, а сталь доспехов никаким рубящим мечом пробить всё равно не получится.

Если говорить о работе клинком против латных доспехов, то рубить там никто ничего не будет: будут колоть в незащищённые латами участки тела, которые всё равно прикрыты как минимум гамбезоном, а то ещё и кольчугой. Для укола очень высокая гибкость пружинного клинка не годится, но специальные европейские мечи для борьбы против латных доспехов не были гибкими. Их, наоборот, снабжали дополнительными рёбрами жёсткости. То есть специальные противодоспешные мечи всегда были негибкими, неважно из какой стали их делали.

На мой взгляд, в бою лучше иметь более прочный меч, который трудно испортить. Не так важно, что он рубит чуть хуже более твёрдого. Твёрдый клинок с зональной закалкой может быть более удобным в спокойных, управляемых ситуациях, например при тамесигири, когда есть достаточно времени для прицеливания и никто не пытается ударить в меч со слабой стороны.

Закалка и отпуск: вывод

Японцы обладали технологией закалки, которая также была известна в Древнем Риме с начала нашей эры. Ничего экстраординарного в зональной закалке нет. В средневековой Европе использовали иную технологию борьбы с хрупкостью стали, сознательно отказавшись от зональной закалки.

Лезвие японского меча твёрже, чем у большинства европейских – то есть его не надо так часто точить. Однако, при активной эксплуатации с большой вероятностью японский меч придётся ремонтировать.